技術伝承とは?現代における熟練者の技術やスキルの伝承法を解説!

「技術伝承とは、何?」

「熟練技術者の技術を普及化したい。技術伝承はどのように進めるのだろう…」

企業競争力の維持のため、専門技術の技術伝承を行いたいとお考えですね。

技術伝承とは、熟練技術やスキルの引き継ぎを行うことです。

熟練技術者の技術には暗黙知など属人要素の部分が多いでしょう。伝承に当たっては、教える方も教えられる方も苦労が多く、企業としても日々の業務に追われて後回しにしてしまいがちなため、なかなか進まないものです。

また、技術伝承をスムーズに行うには、全社的な課題意識の共有と、AIなどのデジタル技術の活用が不可欠です。

そのため、現場任せではない、以下の管理体制が必要になります。

|

技術伝承は単に自社内だけの問題ではなく、サプライチェーン全体で国際的な競争力を持つためにも、早急に対応すべき事案と言えます。

時間がかかるからと後回しにすればするほど、業界全体の停滞にも繋がってしまうリスクをはらんでいるのです。

本記事では、技術伝承におけるボトルネックを明らかにし、スムーズな技術伝承に必要な解決策をお伝えします。

本記事のポイント |

|

この記事を読むことで、企業競争力の維持・発展のための具体的な技術伝承イメージができるようになります。

▼技術伝承についてはテーマに合わせて下記で解説しています。

▼技術伝承については下記にまとめました。

目次[非表示]

- 1.技術伝承とは「熟練技術やスキルの引き継ぎを行うこと」

- 1.1.技術伝承の意味と必要性

- 1.2.技術伝承と技能伝承の違い

- 2.技術伝承が進まない現場の6つの理由

- 2.1.理由①:伝承する相手がいない

- 2.2.理由②:日々の業務に追われて時間がない

- 2.3.理由③:OJTができない

- 2.4.理由④:熟練技術者が開示したがらない

- 2.5.理由⑤:マニュアルに落とし込めない

- 2.6.理由⑥:マニュアルの活用ができていない

- 3.技術伝承は長期間要するため急ぐべき!

- 4.技術伝承の成功にはまず管理体制を整えよう

- 5.技術伝承をスムーズに進める具体的な方法

- 6.技術伝承のデジタル化を支援した事例

- 7.まとめ:技術伝承のDXに取り組もう!

技術伝承とは「熟練技術やスキルの引き継ぎを行うこと」

技術伝承とは、熟練技術者が長い年月をかけて業務上で培ってきた技術やスキルを、後輩技術者に伝えることを指します。

高度な技術を伝承する場合には、受け継ぐ技術者の方にもある程度のスキルが必要になります。

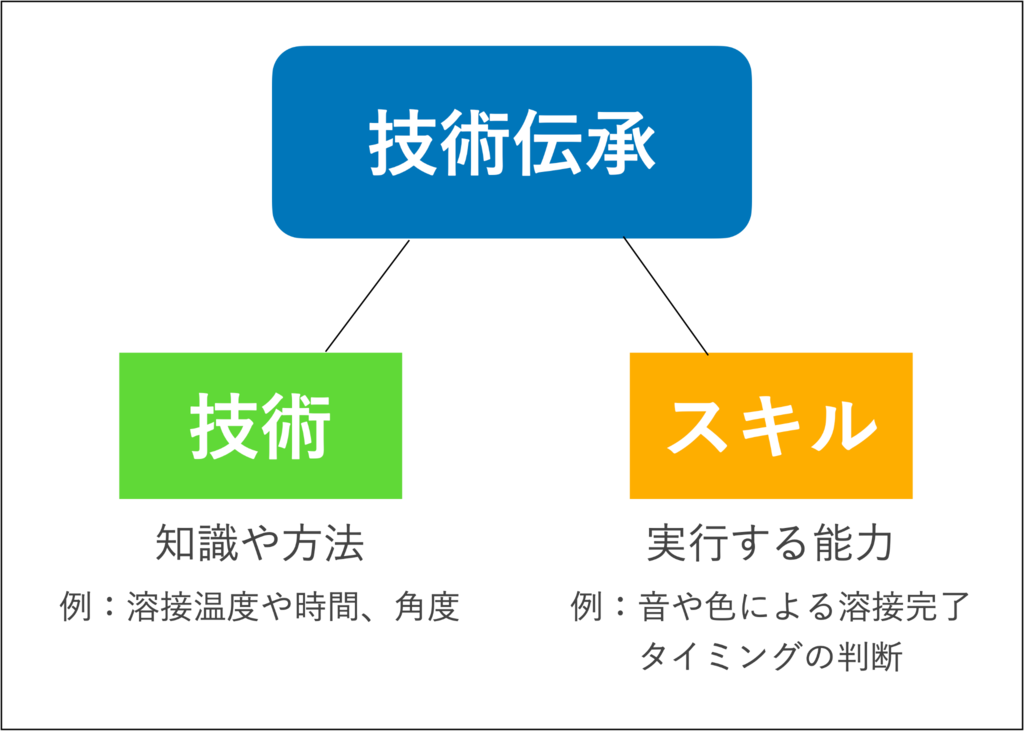

◾️技術(知識) ◾️スキル(実行能力) |

技術伝承においては、単に技術にかかる知識情報だけでなく、その技術を実際に再現するために必要なスキルも伝える必要があるのです。

例えば、溶接技術の場合で考えてみましょう。

溶接の温度や時間、角度といった数値情報が「技術」であるとすれば、音や色による溶接完了タイミングの判断ポイントを経験から押さえていることが「スキル」になります。

企業における技術伝承について、意味や必要性を詳しく見ていきましょう。

技術伝承の意味と必要性

技術伝承は、熟練技術者の技術とスキルを次世代に残すことです。

もしも技術伝承を行っていないと、高い技術やスキルを会得した人材が退職した際などに、以下のリスクが生じます。

|

これらのリスクは企業競争力に直結する問題であるだけでなく、場合によっては業界全体の停滞にも繋がる危険があるでしょう。

熟練技術者の技術とスキルを次世帯に残すことは、日本社会全体の課題ともいえます。

一方で、熟練技術者が会得している技術は時に複雑だったり、スキル習得に長い時間を要したりするため、簡単に技術伝承できないものも存在します。

熟練技術者の退職という予測できるリスクには、計画的に技術伝承を進めていくことが肝要です。

技術伝承と技能伝承の違い

本章の冒頭でもお伝えしましたが、「技術=知識」「スキル=実行能力」を指します。

一般的に「技術伝承」と言った場合、企業の生産現場などにおける技術と技能の両方の伝承を表し、「技術伝承」あるいは「技術・技能伝承」と表記するケースが多いです。

一方、「技能伝承」もスキルの伝承という点では同じですが、特に技能伝承だけを取り上げる場合には、伝統芸能の伝承や手工芸品の伝承などで使われることが多い傾向があります。

「技術伝承」について話し合う際には、何を指しているのか、認識の一致をさせることも大切です。

技術伝承が進まない現場の6つの理由

経営陣がどんなに技術伝承の必要性を理解していても、実際の現場では、以下の理由で技術伝承が進まないことがあります。

|

それぞれ詳しく見ていきましょう。

理由①:伝承する相手がいない

技術を伝承したくても、技術を受け継いでくれる相手が物理的に存在しないという問題があります。

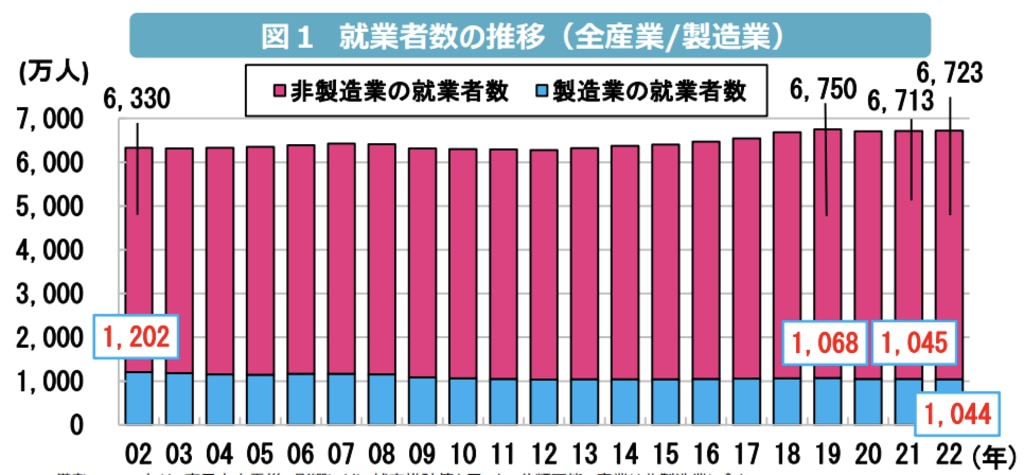

実際、「2023年版ものづくり白書」によれば、2022年度までの20年間で製造業の就業者は158万人も減少しています。

中でも34歳以下の若年就業者の割合は、2002年度の31.4%から2022年度には24.4%にまで減り、減少人数としては129万人にのぼるのです。

少子高齢化による実際的な若年層人口の不足だけでなく、技術を継承しようという意欲ある若年層の従業員も不足している場合があります。

理由②:日々の業務に追われて時間がない

日常業務に忙殺され、技術伝承のための時間を捻出できないケースも多く見られます。

常に納期に追われているなど日常業務だけで手一杯な状況では、技術伝承のための時間を作ることができません。

また、企業文化として成長や発展につながるプロジェクトの優先順位を上げる傾向が強いと、競争力維持のための技術伝承を、二の次にしてしまうこともあります。

他の業務やプロジェクトに時間を取られてしまい、技術伝承という地味なプロジェクトに割く時間が取れないのです。

理由③:OJTができない

特にコロナ以降、リモートワークや分散型の業務などが進み、担当者同士が長時間顔を合わせて技術伝承をするOJTの機会が減っています。

OJTができたとしても、技術伝承する熟練技術者と伝承される若手技術者の相性の問題などによって伝承の内容やスピードが左右されることもあり、格差が生じることも あるでしょう。

また、技術者一人あたりのスペースが限られているなど、OJTを行うための適切な施設や設備が物理的に不足しているケースもあります。

▼OJTの余裕がないことについては下記で詳しく解説しています。

⇒OJTする余裕がない場合の効果的な対応策とは?デジタル時代の指導対策について解説!

理由④:熟練技術者が開示したがらない

熟練技術者が若い世代に自身の技術やスキルを伝えることで、熟練技術者自身の相対的評価が下がることを心配し、技術伝承に協力的になれない場合があります。

自分が長年かけて会得した技術やスキルが自分だけのものでなくなった後に、ほかの技術者との差別化や競争優位が保たれなくなってしまうのではと、不安に思っているケースがあるのです。

また、熟練技術者の中には、職人気質が高まるあまり、自身の業務だけに集中していたいと考える傾向もあります。

いずれにせよ、熟練技術者本人の協力がなければ、技術伝承は進みません。

理由⑤:マニュアルに落とし込めない

いわゆる「暗黙知」と呼ばれる部分で、技術そのものが長年の経験や高いスキルに依存しているために、熟練技術者本人が説明できないといったことや、マニュアルにして一般化できないといった問題があります。

技術やスキルを感覚的な判断によって変えているといったケースもあり、明確に伝えることが難しいのです。

気温や湿度、光の照り返し具合、音や色の微妙な変化といった感覚値は、同じ製造段階でも筐体差で異なることもあるため、個々の状況や環境に応じた最適化をマニュアル化すること自体が困難になることがあります。

理由⑥:マニュアルの活用ができていない

技術伝承のためにせっかく作ったマニュアルが、そもそも活用されないケースもあります。

マニュアルが活用されない理由としては、主に以下のものがあります。

|

マニュアルを作ったことで安心してしまい、そのまま放置されることがあるのです。

また、「伝承する」という伝える側の視点が強すぎて、伝承される側にとっての理解しやすさや取り入れやすさが軽視される場合もあります。

▼OJTマニュアルについて下記で詳しく解説しています。

⇒デジタル時代のOJTマニュアルとは?社員教育のポイントを紹介!

技術伝承は長期間要するため急ぐべき!

技術伝承は、マニュアルを作ることがゴールではありません。

知識については学んですぐに身につけることもできますが、熟練技術者が長年かけて会得したのと同じスキルは、同じくらいの時間をかけないと習得できない可能性もあるのです。

一般的に、製造業における技術伝承は、数年〜数十年におよぶことがあります。

現在60代の熟練技術者が40年かけて会得したスキルを、マニュアルやOJTのおかげで半分の年月で後継者に伝承することができたとしても、30代の若手技術者は50代になってしまい、熟練技術者はその頃にはもういない可能性が大きいのです。

若手技術者が技術伝承を完了するまでの企業競争力を考えると、技術伝承は企業として急務でやるべきことと言えます。

また一方で、世界的な原材料価格の高騰を受けて、ものづくりの現場における生産コストの削減は、直接的な価格競争力に繋がります。

技術伝承によって熟練技術者の高い技術を大量生産に結びつける体制作りは、早ければ早いほど良いと言えるでしょう。

技術伝承の成功にはまず管理体制を整えよう

技術伝承がなかなか進まない現場に対して、管理側は技術伝承を進めるための全社的な施策を講じて対策する必要があります。

現場で技術伝承を進めるため、主に以下のことを行います。

|

それぞれ詳しく見ていきましょう。

管理体制①:技術伝承が行われない場合のリスクを共有する

技術伝承が行われない場合の具体的なリスクを全社的に共有します。

日々の業務よりも急務で当たるべき全社的な課題であるという共通認識を持つことで、従業員個人やチーム間での優先順位を変えるのです。

大切なのは、生産現場だけでなく、ほかの部門にも共通認識を持ってもらうことです。

社内の他部門の協力体制があってこそ、技術伝承のための時間や場所の調整が可能になります。

管理体制②:技術伝承の時間と場所を確保する

技術伝承を行うため、時間と物理的な場所を確保します。

2.技術伝承が進まない現場の6つの理由の中でもお伝えしましたが、技術伝承を阻む現場の問題として、以下の2つが挙げられます。

|

実作業をやりながら教えるOJTでは、教える、実行する、確認する、繰り返す...と、単純に想定しても倍の時間がかかるものです。

その分を見込んで閑散期に...と思って後回しにしていると、いつまでも「十分な」時間の確保は難しくなってしまいます。

管理体制③:技術伝承を行うこと自体を評価する

熟練技術者や若手技術者がせっかく業務の時間を割いて技術伝承を行ったとしても、技術伝承に当てた時間に「生産性が下がった」といった評価がつけられるようでは、モチベーションが低下します。

技術を伝承する熟練技術者の専門技術に対しては適正な報酬を与え、技術伝承に係る技術者が技術伝承にかける時間を正当なプラスアルファの業務として評価することで、積極的な技術伝承を促しましょう。

技術伝承をスムーズに進める具体的な方法

技術伝承を人と人の間だけで進めるのは、教える側と教えられる側のスキルや相性などに左右されることも多く、非常に効率が悪いものです。

伝承をスムーズに進めるためには、生きた知見をIT技術の活用によって具現化することが、何より有効です。

主に以下のような活用を図ります。

|

それぞれ具体的な内容を見ていきましょう。

技術伝承の具体策①:暗黙知をデジタルで記録する

技術そのものが長年の経験や高いスキルに依存していることで、熟練技術者本人が説明できない部分を動画撮影して記録します。

気温や湿度などで変わることのある工程は、空調周りのデータと照合して分析をすることで、それまで暗黙知で行っていた作業の数値化や見える化を進めることもできるのです。

実際に、熟練技術者が持つ暗黙知を動画に落とし込むことで、以下のような効果が得られた事例もあります。

|

参考:「行動」を「考動」に変えた 技術習得のスピード化【UMU活用事例】

デジタル録画であれば、工程ごとに細かくマニュアルを分けて作成することもできるため、それまで熟練技術者が一連の流れとして行っていた作業を、細分化して分業することもできるようにもなるのです。

▼技術伝承のデジタル化については下記で詳しく解説しています。

⇒技術伝承のデジタル化を進めるメリットとは?7つの実践ステップを解説!

技術伝承の具体策②:マニュアルへのアクセスを平易にする

2-6.技術伝承が進まない現場の理由:⑥マニュアルの活用ができていないの項でもお伝えしましたが、せっかく作成したマニュアルが放置されてしまうパターンを避けるため、マニュアルへのアクセス環境を整備します。

技術伝承を受けたい技術者が、いつでも必要な時にマニュアルにアクセスできる体制を整えます。

また、マニュアルは単に「ここに置いてある」というだけでは、活用する者と活用しない者に分かれてしまいます。

マニュアルを元にしたワークショップやトレーニングを定期的に開催し、マニュアルの理解しやすさについてフィードバックを得たり、内容を更新したりすることも同時並行で行うことが大切です。

【技術伝承のDX化はLDcubeにお任せください】  LDcube(エルディーキューブ)は、時代と環境の大きな変化の中で、常に最適な学習環境を提供する新時代の人材育成支援サービスです。 学習の科学とテクノロジーを組み合わせた、成果につながる学びを提供する学習プラットフォーム「UMU」は、企業のコアである技術伝承を進めるためのツールです。 失われるスキルをデジタル化し、学ぶ・練習する・評価する・仕事に生かすといった一気通貫サイクルの中で定着を促すことができるため、新人や若手の早期戦力化が期待できます。 細分化して作成されたコンテンツはスマートフォンやタブレット、PCから検索して【いつでも・どこでも・何度でも】学習ができるため、隙間時間を使った学びにも最適です。 UMUの技術教育のDX化により期待できる成果は、以下の通りです。

UMUを活用した技術伝承の事例はこちらをご覧ください。 |

技術伝承のデジタル化を支援した事例

建設業でOJTのデジタルを図り、効果的に技術伝承を推進したご支援事例を紹介します。

社員数:100名以上

事業:土木建築工事、建設工事の設計と監理

課題・背景

技術教育に十分な時間を割けない

ベテラン社員が現場作業に追われ、若手社員の技術教育を十分にできていないという課題がありました。

また、時間だけでなく、人員にも余裕がないため、本来教えるべき技術やノウハウが現場で伝達できていないという事態に陥っていました。

OJT格差と離職率が上昇

現場のOJTは主にベテラン社員が担当していましたが、人によって言うことが違う、厳しい口調の上司が多いなど、 OJT格差がありました。その結果、若手社員の離職率が高くなり、新入社員の採用に悪影響が出ました。

取り組みの詳細

全社プロジェクトの立ち上げ

課題解決のため、人を介さず業務知識が学べるコンテンツの配信環境を構築するプロジェクトを立ち上げました。まずは各現場で「わが社の新人に必要な学習内容は何か」という観点で棚卸しを行いました。このプロジェクトの初期は、中堅社員をコンテンツ作成作業の中心に据えました。

全社員アンケートを実施

現場所長や各部署の社員を対象とした「現場に配属になった際に覚えてほしいこと」アンケートを実施しました。そこで集まった声を基にし、業務フローと照らし合わせながら、必要なコンテンツリストをブラッシュアップしました。

コンテンツ作成のサポート体制を強化

中堅社員の目線でコンテンツ作成を行った結果、自身が新入社員だった頃の感覚を忘れていることもあり、どのようなポイントを伝えれば新入社員にとって分かりやすいかという観点が抜けた内容になっていました。また、コンテンツ一つ一つの情報量が多いことや、自身が普段当たり前のように行っている業務を、コンテンツに落とし込むことができないという課題が浮上しました。そこで具体的な作業に関するコンテンツ作成を若手社員が担当するように切り替えました。さらに、各部に配置したアシスタントによる動画撮影・編集のバックアップなど、コンテンツ作成サポートの強化を行いました。

取り組み後の成果

若手社員の知識習得レベルの底上げ

若手社員が中心となり、自身が新入社員だった頃の目線を思い出しながらコンテンツ作成を行い、2年間で600個が完成しました。これにより、初めて業務を覚える新入社員にとっても分かりやすく、必要な情報が十分にそろった学習環境を提供することができました。また、マイクロラーニングの考え方に基づき、全ての動画コンテンツの長さを5分以内収めました。これによって、隙間時間に効果的な学習をすることが可能になりました。その結果、新入社員の知識習得レベルの底上げにつながりました。

OJT格差の是正とコミュニケーションの活性化

コンテンツを活用した教育によって社員の学習の機会が標準化されたことで、OJT格差が縮小しました。また、業務内容については新入社員と若手社員がベテラン社員に習い、現場で活用するスマートフォンやタブレットなどについては上司が新入社員と若手社員から学ぶという動きも出てくるようになりました。この動きは、ベテラン社員と新入社員、若手社員のコミュニケーションの活性化にもつながっています。

入社希望者の増加

OJTのデジタル化を導入したことが、県内の入社希望者数の増加につながりました。新卒の採用説明会やメディアの取材において、OJTのデジタル化を図った取り組みを紹介し、企業の教育体制の優位性をアピールしました。その結果、県内の学生が選ぶ建設業知名度ランキングで1位を獲得しました。そのおかげで、多くの学生から選ばれる企業となりました。

まとめ:技術伝承のDXに取り組もう!

今回は、技術伝承をスムーズに行うための課題と解決法をお伝えしました。

技術伝承が進まない現場の理由は、以下の通りです。

|

技術伝承を進めるために必要な管理体制は、以下の通りです。

|

技術伝承をよりスムーズに進める具体的な方法は、以下の通りです。

|

この記事が、日本のものづくりを支えるあなたの会社におけるスムーズな技術伝承のお役に立てますように。

株式会社LDcubeでは、ラーニングプラットフォームを活用して、技術伝承のプロジェクトのご支援を行っております。技術や技能を可視化し、デジタル化して、いつでも学べるような環境を整備することで、スムーズな技術伝承を支援しております。

無料のデモ体験会なども行っています。お気軽にご相談ください。

▼ 関連資料はこちらからダウンロードできます。

▼ 関連記事はこちらから。